Комплекс порошковых питателей 7103

В комплект поставки включаются:

Питатель порошковый 7103, 4 шт.;

Пост газоразборный с электронным управлением расхода транспортирующего газа на 4 самостоятельных канала. Управление- от контроллера питателя;

Ноутбук с установленной программой выносного пульта управления комплексом из 4 порошковых питателей;

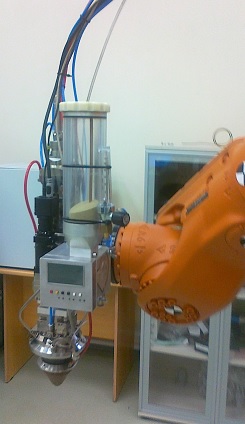

Стойка передвижная напольная на 4 порошковых питателя 7103, оснащенная универсальными кронштейнами для крепления одновременно до 4 питателей как непосредственно на стойке, так и для установки на штатный элемент крепления (Standard Mount. Vertical Configuration) головки оптической IPGP FLW-D50 (одновременно на головке могут быть установлены также до 4 питателей);

Комплект коммутационных проводов для подключения питателей к ноутбуку и посту газоразборному;

Комплект шлангов соединения к блоку газоразборному;

Комплект вспомогательного инструмента

Основной элемент комплекса- питатель порошковый 7103- предназначен для обеспечения регулируемой подачи металлических и керамических порошковых материалов.

Транспортируемые порошки должны соответствовать следующим требованиям:

Дисперсность порошков должна соответствовать следующим диапазонам просева- 20–63, 40–80, 40–100 мкм, предпочтительно сфероидальной или округлой формы;

Сыпучесть порошков должна быть не менее 0,5 см3/сек (по корунду);

Температура порошков при подаче должна быть в диапазоне от +10 до +50оС. Различие между температурой газа и температурой окружающей среды не более ± 2оС;

Перед засыпкой в бункер питателя порошки должны быть прокалены при температуре заданной паспортом порошка

Основные технические характеристики:

Вес одного питателя без порошка- не более 4 кг. Малые габариты и вес позволяет размещать комплекс из 2-4 питателей рядом с рабочим инструментом (плазмотроном, лазером), существенно сокращая путь порошка в процессе.

Два основных режима работы- частотный (непрерывный, когда подача осуществляется с заданным расходом в период времени, заданный командами от робота либо оператора), либо импульсный (при этом режиме порошок подается отдельными порциями с заданной массой в заданные роботом моменты времени). Импульсный режим предназначен для работы питателей в составе лазерного комплекса. При этом режиме возможна синхронизация подачи микро-порции порошка с непрерывной последовательностью импульсов излучения лазера, первый из которых расплавляет подложку и порошок, а задача последующих- термообработка зоны расплава с целью получения заданных структуры и свойств получаемого материала на каждом шаге наплавки.

Транспортирующий газ- аргон (азот, воздух). При работе в импульсном режиме должны быть обеспечены стабильность подачи, регулировка расхода газа в пределах 0, 01-0,25 м3/час. При работе в непрерывном (частотном) режиме подача порошка не зависит от расхода газа. Расход газа при этом режиме определяется только условиями доставки до рабочего инструмента (порошковой насадки лазера, плазмотрона). Для управления расходом транспортирующего газа использованы регуляторы массового расхода РРГ-12, связанные с контроллером питателя через интерфейс обмена MODBUS RTU;

Автоматическая регулировка расхода порошка обеспечивается в пределах 0- 3 г/мин на один импульс (прецизионная наплавка в импульсном режиме), либо 0- 180 г/мин (на маршевых скоростях непрерывной-частотной наплавки).

В памяти встроенного контроллера возможно хранение зависимостей производительности питателя для основных стандартных порошков в пределах регулировки по расходу порошка. Данные вводятся в режиме тарировки питателя.

Для работы в составе автоматизированных и роботизированных комплексов, питатель обеспечен интерфейсом обмена MODBUS RTU

Питание устройства осуществляется от источника питания постоянного тока напряжением от 12 до 30 вольт, потребляемая мощность - не более 30 Вт.

Одновременно с поставкой оборудования ,предлагаются разработка ,отладка и внедрение технологий изготовления новых изделий с применением покрытий ,с конструкцией и со свойствами , согласованными с потребителем.